随着机械制造业向高精度、高速度方向发展,轴承应用范围越来越广,对轴承的性能要求也越来越高,尤其是在一些特殊工作环境下,金属轴承无法适应需求,甚至完全无法工作。而陶瓷材料因具有密度小、弹性模量高、线膨胀系数小、耐磨、耐高温、耐腐蚀等优良性能,成为高速制造精密轴承的理想材料。

一、氮化硅陶瓷的优点和特性

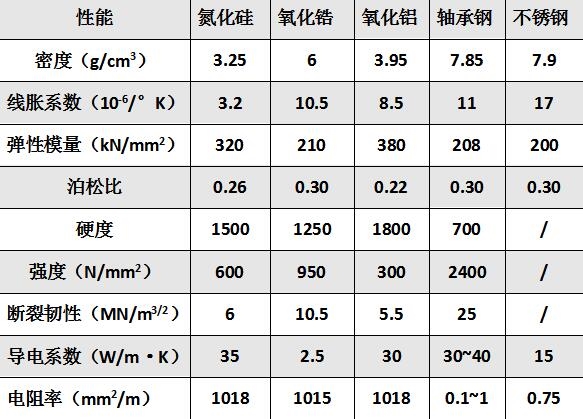

虽然氮化硅在工业陶瓷中不是最硬的,韧性也不是最高的,但是在要求高性能的轴承应用中,氮化硅被认为具有最佳的机械物理综合特性。下面来看一下,氮化硅与其它轴承材料相比的优异之处。

5种轴承材料性能对比

耐热性

一般钢制的轴承使用温度超过120℃时,硬度就会降低,滚动寿命也会下降。而氮化硅具有很好的温度特性,特别适用于高温环境。

离心力

氮化硅的密度约为3.24×103kg/m3,而轴承钢的密度约为7.8×103kg/m3,仅为轴承钢密度的40%左右,所以当滚动体使用轴承时,轴承在高速旋转时能够抑制因离心力作用引起的滚动体载荷的增加。

线膨胀系数

氮化硅的线膨胀系数大约是轴承钢的1/4,所以随温度变化的尺寸变化量小,故有益于在温度变化大的环境中使用。

硬度、弹性系数、泊松比

因为氮化硅的弹性系数大约是轴承钢的1.5倍,所以相对载荷的弹性变形小,相对载荷的钢性较高。

耐腐蚀、无磁性、绝缘性

化工机械设备、食品、海洋等部门使用的机器,采用钢制轴承时,其腐蚀就是个问题。在强磁环境中,使用钢制轴承,从轴承本身磨损下来的微粉被吸附在滚动体和滚动面之间,这将成为轴承提早剥落损坏和噪声增大的主要原因。

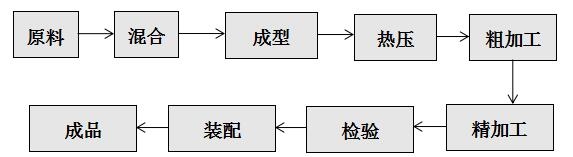

二、氮化硅陶瓷轴承的制备

氮化硅陶瓷轴承制备过程

氮化硅陶瓷粉末的制取

轴承零件用氮化硅粉末要求具有以下重要特性:纯度高;高均匀而细的颗粒;α相含量高。最符合此要求的制备氮化硅粉末的方法为碳热还原氮化法,其反应式为:3SiO2+6C+2N2=Si3N4+6CO,此种方法得到的粉末含金属杂质较少,纯度高,颗粒细,α相含量高,符合轴承零件用材的要求。

氮化硅陶瓷轴承相关部件成型

氮化硅陶瓷轴承相关部件的制备方法很多,如反应烧结法、热压烧结法、无压烧结法、二次反应烧结法。为了获得完全致密的氮化硅材料,采用热等静压法比较理想。

氮化硅陶瓷轴承相关部件加工

氮化硅陶瓷轴承相关部件的加工基本与轴承钢材部件加工相似,磨削机理基本相同。但是由于氮化硅的各种性能与钢材的性能存有较大的差异,所以在机械加工中磨削工具、加工系数、研磨混合剂等均有相当大的差别,各工序对于磨料的粒度、种类、形状、数量、强度、破碎特性、磨损特性等要求均有所不同。目前使用的磨料主要有碳化硅、碳化硼、金刚石粉等。

氮化硅陶瓷轴承的装配

一般滚动轴承是由四种主要零件组成的,即外圈、内圈、滚动体及保持架。由于滚动轴承有十大类之多,不同类型的轴承采用的保持架形式各不相同,因此轴承的装配方式也不尽相同。

氮化硅陶瓷轴承作为一种重要的机械基础件,由于其具有其他轴承所无法比拟的优良特性,在新材料世界独领风骚。近年来,其在航空航天、航海、核工业、石油、化工、轻纺工业、机械、冶金、电力、食品、机车、地铁、高速机床及科研国防军事技术等领域需要在高温、高速、深冷、易燃、易爆、强腐蚀、真空、电绝缘、无磁、干摩擦等特殊工况下,氮化硅陶瓷轴承不可缺少的替代作用正在被人们逐渐地认识。

轴承视界

轴承视界