某轴承用户反映有一套特大型双列调心滚子轴承轴承在使用过程中发现外圈滚到出现早期失效,该套轴承圈用于水泥立磨辊,工作环境较差。该型号材料为GCr15SiMn钢,其加工工艺过程为:φ300mm原材料进厂超声波探伤→下料段→锻造成形→球化退火→车加工→热处理→探伤→磨削加工→探伤→装配入库。现笔者对其进行理化检验分析,找出失效原因。

1.理化检验

(1)宏观检验

外圈经气割取样,滚道面整体有摩擦磨损现象,局部区域有不规则孔洞,其形貌如图1所示,除此以外未发现其他异常。

图1 外圈滚道面宏观形貌

(2)化学成分分析

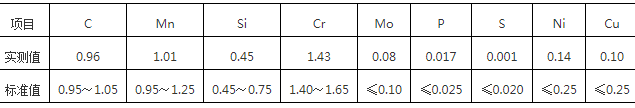

对外圈进行取样,大小为15mm×15mm×15mm,采用直读光谱仪进行化学成分分析,检验结果如表1所示,其化学成分符合GB/T18254—2016中GCr15SiMn标准要求。

表1 外圈的主要化学成分(质量分数) (%)

(3)金相检验

首先,低倍观察。制取孔洞部位断口试样口后观察,可见断口表面粗糙,上有闪闪发光的晶粒棱面,除此以外,还分布有孔洞,俗称“豆腐渣”断口,其断口形貌如图2a所示。

制取试样任意截面后低倍观察,可见表面有大量孔洞分布,边缘呈尖角状,个别孔洞深不见底,其外观形貌如图2b所示。

(a)断口 (b)金相宏观形貌

图 2

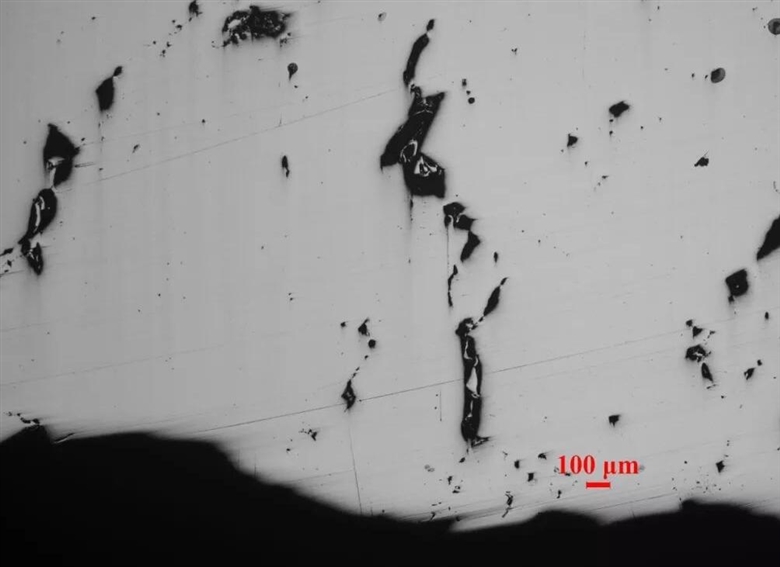

其次,金相观察。制取孔洞部位截面金相试样后在OLYMPUSGX51显微镜下观察,可见截面上有大量不规则尖角状孔洞分布,边缘有氧化,个别孔洞深不见底,其金相形貌如图3所示。

图3 孔洞截面处金相形貌

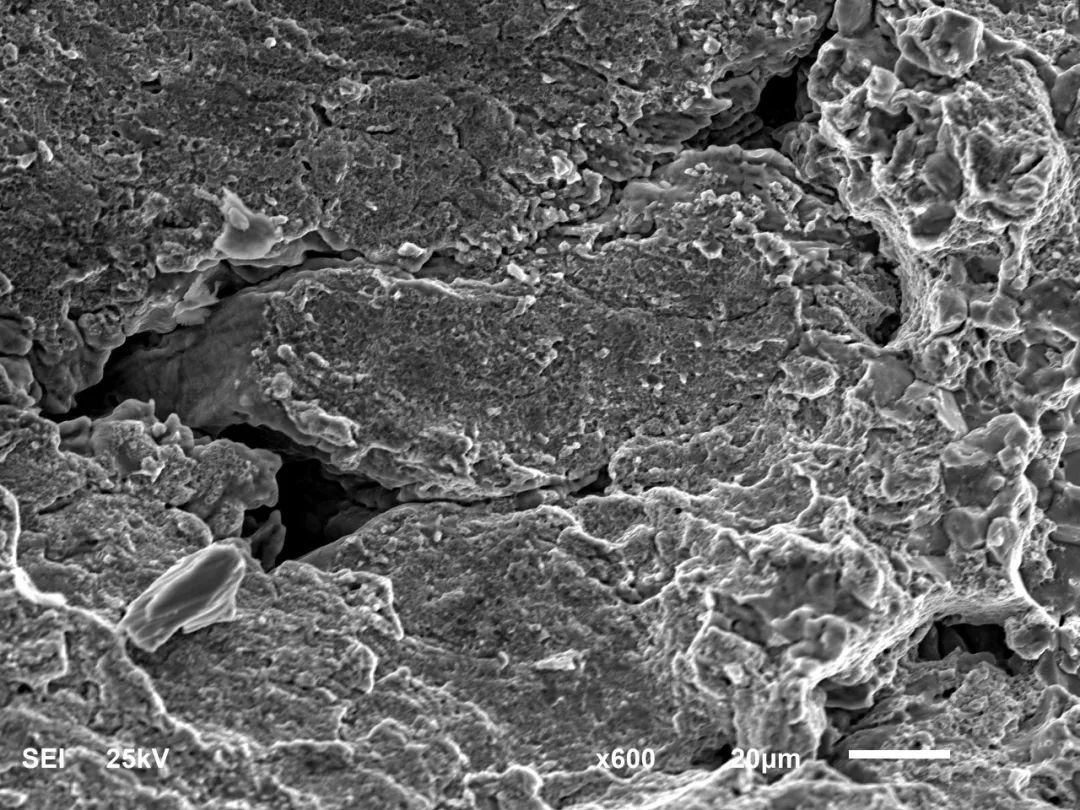

最后,扫描电镜断口分析。制取孔洞部位断口后,在JSM-6610LV扫描电镜下观察,可见断口上分布有大量有尖角状孔洞,孔内局部有金属熔融形貌,如图4所示。

图4 孔洞显微形貌

(4)材料及热处理质量检测

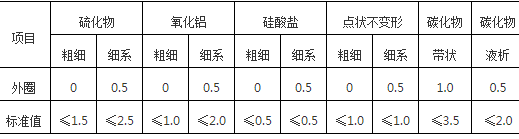

制取外圈纵横截面金相试样后,在光学显微镜下观察,依据材料标准GB/T 18254—2016及热处理标准JB/T 1255—2014进行评定,检测结果分别如表2、表3所示,以上检测结果均符合标准要求。

表2 外圈材料质量检测

表3 外圈热处理质量检测

项目 | 托氏体 组织/级 | 马氏体 组织/级 | 碳化物 网状/级 | 硬度 HRC |

外圈 | 2 | 3 | 1.0 | 60、61、61 |

标准值 | ≤2 | 1~4 | ≤2.5 | 58~63 |

2.分析讨论

通过对该套圈宏观检验、成分分析、金相检验以及材料与热处理质量检验,认为该套圈表面缺陷为过烧孔洞,可以确定该套圈存在过烧现象。

经查,对该批套圈棒料进厂检验时未发现原材料缺陷,由此可以确定该孔洞为锻造过程中形成的。

轴承套圈在锻造时如果加热温度超过工艺温度的上限,在此温度保温时间又很长,则材料会过热,严重时过烧,不但表面层金属晶界被氧化开裂,而且金属内部成分偏析较严重的区域,晶界也开始熔化,形成尖角状洞穴。在这种状态下进行锻造,材料受到重锤的锻打,使工件产生撕裂,形成较大的孔洞,此种缺陷大部分出现在倒角、端面和内径上。锻造过烧套圈的表面形态如桔子皮,上面分布有细小的裂缝和很厚的氧化皮。

由于套圈存在过烧孔洞,过烧组织破坏了晶界,极大地割裂了基体的连续性,降低材料的强度和塑性,增加脆性。由于套圈锻造后表面有很厚的氧化皮,在该工序很难发现过烧现象,只有在车加工或者磨加工后才可能显现出过烧特征。

3.结论及建议

(1)该外圈存在严重的过烧孔洞是造成外圈早期失效的直接原因。

(2)过烧孔洞主要形成于套圈锻造前加热过程,由于加热炉“跑温”、操作人员没有严格执行工艺规程等原因导致加热温度高于工艺温度上限,应该通过定期校准炉温曲线、操作人员严格执行工艺规程,严查工艺纪律等手段降低过烧概率。

(3)增加探伤工序,宜采用荧光磁粉进行探伤,使缺陷显示更为清晰,麻点孔洞为锻造过烧缺陷所致,发现过烧套圈,应立即报废。

轴承视界

轴承视界