导致航空轴承失效是非常严重的问题,轴承的失效会造成直接结果有温度升高、振动加大或振动状态发生变化、轴系功率消耗加大、轴心轨迹形状发生变化。而常见的航空轴承失效模式有15种类型,中华轴承网给大家进行分享介绍。

1、划伤、擦伤

由于润滑油过滤不净,存在有被磨损下来的金属颗粒,或者在安装过程中一些杂质的混入,且这些金属颗粒的尺寸,可能会大于最小油膜厚度,又由于接触面间存在滑动现象,此时存在于两接触表面间的硬质微小颖粒,将会划伤工作表面。此外,在安装过程中,由于轴承零件与其他带尖角部位的硬性物接触,而将轴承零件的工作区刻划出一定深度、宽度、长度不同的沟橹称为划伤或刮伤,如果在滚动数触表面间,落入外来小颗粒杂质或润滑油局部破坏时,加之两表面间存在滑动现象,从而使零件工作表面出现一组细小的划伤,称为擦伤。

防止措施:(1)严格过滤润滑油。(2)在安装过程中严防污染物进人。(3)在清洗和安装过程中,严禁用硬性物刻划轴承工怍表面。

2、磨损

处于临界润滑状态下。两个相互接触的物体存在相对运动时,将会产生表面损伤,如果这种损伤继续不断地进行下去,就会引起剥蚀,即为磨损。磨损将造成零件尺寸精度的丧失,磨损表面呈现斑蚀特征。如图1-1所示。由于摩擦会产生大量的热,将出现两接触面间的金属迁移现象,使磨损面呈现出磷状剥落特征,如图1-2所示。

在较高应力作用下,或在缺油状态下,两摩擦物体间将产生大量的摩擦热,这种热有时是以使接触区的局部达到熔化状态,从而出现瞬时的焊合,随之又会被撕裂,其后果是引起接触面的金属间迁移,这种磨损称为粘附磨损,如图1-2所示。

有时,由于一些外来杂质混入接触面间,也会造成严重的磨损,并将引起表面的严重划伤,这种磨损称为磨粒磨损。

要安全避免磨损的产生几乎是不可能的,只有采取一切有效措施,以减少磨损的产生,措施如下:

(1)改进结构及零件的精加工工艺,选用合适的润滑条件。

(2)严格润滑油的过滤措施,保证工作环境的清洁,以减少或避免磨粒磨损。

3、轻载打滑

它实际上也属于一种较为严重的磨损,滚动体与滚道接触,在极轻的接触载荷时(或在过量的润滑条件下),由于惯性力的影响,从而造成两接触件各自接触点的线速度存在差异,此时将在两接触体间出现滑动现象,称之为轻载打滑。滚子轴承中出现轻载打滑,将造成滚道的摩擦磨损、表面疲劳、滚道表面损伤等后果,其前期的损伤特征是出现表面蹭伤和全层的迁移现象。

克服超高速滚子轴承轻载打滑的措施:

(1)在保证滚子具有足够高的疲劳寿命

(2)采用高强度的轻质材料制造保持架,以减轻其重量。

(3)改进滚子轴承的结构,以改善润滑油在轴承内的流畅性。

(4)采用外圈椭圆滚道,以增加受载滚子的数量。

(5)采用预载荷的空心滚子,以造成轴承内全部滚子均匀受载而无需椭圆滚道。

(6)适当减小游隙,以增加承载的滚子数,增加拖动力。

4、锈蚀

金属和周围环境介质发生化学作用或电化学作用而引起的损坏称为锈蚀或腐蚀。锈蚀发生时,在表面形成带黑色或褐色的锈斑或锈坑,有腐蚀产物出现,破坏了金属的光泽。

在轴承中,还会出现一种摩擦腐蚀现象,它的形貌特征是:在接触表面上出现一些斑蚀坑。其形成机理是:在滚动体与套圈的接触中,在正向压力作用下,套圈将产生微量的塑性变形从而在两接触面间出现微小的相对运动。摩擦而形成的新的金属面,在受到化学的、机械的及热的综合作用时,将被氧化,所形成的氧化物将不断堆集并被压人表面层。又由于摩擦热形成的高温,润滑剂会形成醛、酮和碳酸,这些产物也将与材料发生化学反应。因此摩擦腐蚀不仅造成零件的表面损坏而且还将使零件的接触疲劳强度降低。

预防锈蚀产生的措施:

(1)注意轴承的保管,尽量避免有腐蚀性的介质与其接触。

(2)安装轴承时仔细清洗,并戴手套以免汗渍留在轴承工作面上。

5、偏磨、载荷轨迹下移(爬坡)

偏磨即轴承在工作中出现的偏向一方的磨损现象,这点在滚子轴承的内圈上表现的较为明显。爬坡即在承受轴向载荷的球轴承中,外圈滾道上受载轨迹过多地偏向沟道中心的另一侧。

克服办法:

(1)轴承安装必须到位使轴承处于良好的受载状态。

(2)调整球轴承游隙,防止其值过大。

6、压坑、撞伤

由于静载荷或冲击载荷的作用,使轴承零件工作表面留下一定深度的永久性变形,称为压坑或撞伤。防止措施如下:

(1)严防零件掉落地上,严禁用硬性物打击,将会引起工作表面损伤的部位。

(2)安装轴承时,保持被加力的套圈与滚动体组件处于一个正确的位置。

7、疲劳剝落

在交变接触应力的作用下,疲劳剥落现象不仅发生在表面下,而且也发生于表面上。

产生于表面下的疲劳剥落,在交变应力的作用下,最大切应力发生在大约离表面深度0.2 mm处。首先从材料的最薄弱点形成第一条微小裂纹,又在交变应力的反复作用下,裂纹不断扩大并增值.最后导致金属的剥落。

起源于表面上的疲劳剥落产生原因,有如下两种情况:

(1)由于原材料在冶炼和轴承零件的锻造、冲压、热处理、冷加工等过程中,残留在表面的非金属夹杂物,粗大颗粒碳化物,微孔,皱纹,压坑和表面变质层等因素,在轴承运转过程中,由于受接触应力的作用,引起它们脱,离母体或用于塑性变形而引起微孔的聚集扩大后形成剥落。

(2)在相互接触的两个滚动面上,由于存在凹凸不平的现象,如果轴承工作时又处于边界润滑状态,此时两表面轮廓峰相互作用,使那些微小的凹凸不平的部分产生塑性变形和疲劳。这种现象继续下去,就会形成大量的微小裂纹,随后裂纹又扩张并连结起来,形成了微小剥落。从而造成表面损伤。这种损伤进一步扩展,就会使微小裂痕增值而覆盖在滚道面上,形成所谓的麻点,这些麻点再进一步扩大并连接就出现表面的疲劳剥落。实践证明,对于高速船发动机主轴轴承,疲劳剥落多为出现于表面上的剥落。

克服或减少疲劳剥落的过早发生,可采取如下措施:

(1)改善润滑条件,减少磨粒磨损对工作表面的损伤。避免金属间的直接接触。

(2)采用新材料或用高纯净度的真空冶炼钢,同时优化热处理工艺,提高零件的接触疲劳强度。

(3)改善表面质量,增强其抗磨及耐腐蚀能力。

(4)从制造入手,增大锻造比,改善纤维流线方向,改善精加工工艺。

8、电流侵蚀

局部金属表面的加热和熔化,其损伤区经放大,可见金属在熔化后又冷凝的球状小颗粒,这种损伤称为电蚀。其形成机理是:两接触表面用于某种原因产生了静电,此时又在两面间形成了一层油膜厚度,该油膜起了绝缘作用。当两接触体表面间形成的静电电位差,高到足以击穿其绝缘层时,就会产生火花放电,从而形成电流侵蚀现象。

克服办法:使零件保持良好的接地状态,避免工作中出现由于电荷的聚集形成高电位,产生火花放电。

9、保持架变形

在外力作用下,保持架的形状与原形状相比存在较大的差异,称之为保持架变形。其形成原因:保持架的材料通常采用强度较低的轻质材料,加之隔离滚动体的过梁尺寸一般较小.所以在外力作用下,容易使保持架产生塑性变形。

防止措施如下:

(1)选用高强度的轻质材料。

(2)避免用硬质工具或重力打击保持架。

10、裂纹

当轴承零件所受应力超过材料的强度极限时,其内部或表面便产生断裂或局部断裂现象,其宏观缺陷便称为裂纹。其特点是有尖锐的根部或边缘。裂纹产生的原因较为复杂,影响因素很多。所以应从各个方面着手对症下药,以便杜绝裂纹的产生。

11、保持架镀层脱落或凸起起泡

由于保持架在镀银工序前的处理不当,或者镀银工艺存在某些问题,影响到镀层与母体材料的结合强度降低,造成工作时镀层脱落等缺陷。

防止措施:改进镀银工艺,增强镀层与母体金属的结合强度。

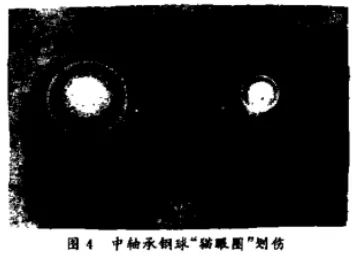

12、两极磨损(猫眼圈)

其形貌特征为:在钢球的两个极形成有一定面积范围的同心圆擦伤痕迹。

产生两极磨损的原因:在高速运转并承受一定轴向载荷的三点接触球轴承中,钢球将产生很大的惯性动载荷一离心力及陀螺力矩,离心力作用于钢球上,总是使钢球压向外圈,导致外圈接触角变小,而内圈接触角增大,随着速度的增大其中一个半内圈将由部分卸载到完全卸载,此时轴承应由三点接触变为两点接触,如果轴承此时仍未脱离三点接触,由于陀螺力矩的作用,钢球将在未受载内半圈的沟道上产生严重的滑动,造成轴承零件的擦伤或磨损。

其典型的表现形式就是在钢球上出现占有一定面积的许多同心圆(“猫眼”)划伤(图4)。

克服办法如下:

(1)加大游隙并严格控制钢球直径差,以便保证轴承运转后能脱离第三点接触。

(2)在设计时选撣适宜的两半内圈,设计垫片角。

13、受热变色

轴承工作一段时间后,在轴承表面出现一种浅褐色沉积物或灰黑色(或紫色)表面,而失去了原有的金属光泽。

造成变色的原因如下:

(1)由于轴承表面暴露在热空气环境中,由于温升使附着在轴承表面的油膜,产生油的氧化现象,形成浅褐色的氧化物膜,沉积附着在轴承的表面上。

(2)如果轴承处于一种不正常的工作状态,造成工作环境温度的急骤上升,此时的温度已大大超过了轴承零件的回火温度,从而出现严重的烧伤现象,轴承表面变成了灰黑色。

防止措施:保证油路畅通,及时供给轴承所需的油量。

14、尺寸胀大或缩小

轴承运转一定时间以后,出现游隙减小现象(反映在内外圈或滚动体直径方向尺寸的增大或减小),如果尺寸改变幅度较大,则很可能出现轴承的抱轴现象。

形成尺寸胀大或缩小原因,轴承零件在热处理过程中保留了一定数量的残余奥氏体,随着时间及温度的变化,它将逐渐变成一种较稳定的马氏体,在这一转变过程中将出现体积胀大现象,此时轴承零件的尺寸则会胀大。此外轴承工作温度如果高于轴承的回火温度,将会出现马氏体的分解过程,出现尺寸的收缩现象。有时轴承零件中的应力松驰现象也是引起尺寸改变的原因之一。

防止措施:在淬火后,采用冷处理的方法以减少残余奥氏体的数量;采用高于使用温度的回火温度,并采用多次附加回火的方式去消除残余奥氏体。

15、振纹

振纹的出现可以分为两种情况:

(1)发动机在工作时产生的振纹

在内或外圈的滚道面的局部区域,出现一些沿滚动方向紧密排列的轴向平行条纹,称振纹。

形成机理:在高速向心圆柱滚子轴承中,由于内、外圈滚道的不圆度或滚子直径相互差较大,造成轴承旋转精度降低,是形成振纹的主要原因。

防止措施:减少内、外圈的变形及降低滚动体直径相互差,提高轴承旋转精度。

(2)发动机静止时的振动

发动机在静止情况下,由于发生连续非旋转性的振动,在静载荷的作用下,导致在圆柱滚子轴承内滚道上,按滚子节距形成的微动磨损痕迹,此种类型的振纹,不影响轴承的性能所以又称为假表面变形,因此允许存在。

轴承在非转动状态下,由于承受重大的振动载荷或超载,使球或滚子在滚道上产生永久性的浅而光滑的压坑,此类变形-般不允许存在。

防止措施:预防运输中出现的振动,加强防振措施。

轴承视界

轴承视界