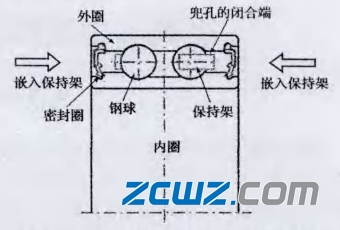

双列角接触球轴承中冠形保持架的闭合端总是朝向轴承外侧的端面,如图1所示。因此,若假定从冠形保持架闭合端到密封槽的润滑脂迁移可控,则漏脂可以避免。

图1 双列角接触球轴承的横截面视图

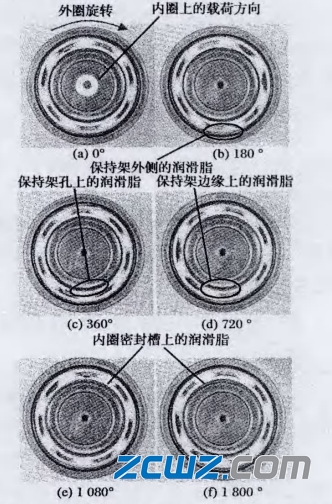

检测了6203深沟球轴承中冠形保持架闭合端的润滑脂行为。润滑脂增稠剂为尿基,使用工作针入度为280。当在沟道上填入0.5g润滑脂后,外圈在轴向压力7.8 N下以超低速顺时针旋转。

图2给出了当外圈转动角为0°,180°,360°,720°,1080°和1800°时的润滑脂行为。在图2b和图2c中的保持架和沟道之间观察到了润滑脂,这表明附着到球上的润滑脂在旋转一开始就被保持架抹除。在图2d中的冠形保持架闭合端的边缘观察到了润滑脂。在图2e中,润滑脂附着到内圈外表面和密封槽之间的边界上。在图2f中,该处润滑脂的量增大,并开始附着到密封槽上。

图2 深沟球轴承中保持架兜孔闭合端上的润滑脂行为

假定润滑脂附着在保持架闭合端的边缘(图2d)导致润滑脂在密封槽上附着。因此,使用计算流体动力学( CFD)分析来验证在保持架闭合端边缘的润滑脂附着行为。

在CFD分析中将含有空气并具有润滑脂流变特性的流体置于轴承内的空间。为了计算润滑脂界面位置,使用了流体体积法计算混合相流体的界面。由于轴承具有周期性和对称性,这种非稳态分析仅针对一个兜孔的区域。假设流体不可压缩并以层流移动。为了使问题简化,流体的温度和密度设为恒定,且由于计算方法所限,球和沟道之间需要有很小的空间。

图3给出了涉及轴承旋转时对附着润滑剂迁移的分析实例。

图3 深沟球轴承中润滑脂行为的数值仿真结果

图3中的分析结果展现出了与图2d相同的趋势。该分析还证实了附着在球上的润滑脂被保持架兜孔的边缘抹除并在保持架内表面上聚集,且随时间的增加而迁移到保持架闭合端的边缘。

根据上述观察和分析的结果,润滑脂到轴承保持架闭合端上的内圈密封槽的迁移路线如图6估计的那样:

(1)附着到球上的润滑脂的一部分被保持架内表面抹除,并像图4a所示的润滑脂GWS,那样聚集。

(2)被保持架内表面抹除的润滑脂GWS不断增加,并像图4b所示的那样附着在内圈外表面(润滑脂GO)。

(3)上述的过程Ⅰ和过程Ⅱ随旋转而重复,润滑脂附着到保持架内表面和内圈外表面的整个圆周,如图4c中的润滑脂Gis和GO所示。

(4)此外,随着润滑脂GWS及被排出到沟道和球之间轴向方向润滑脂的增加,润滑脂Gis和GO。被排出并附着到密封槽上,如图4d中的润滑脂Gg所示。由于保持架和内圈相对转动,润滑脂Gg布满整个圆周。

图4 在采用冠形保持架的球轴承中,润滑脂从球表面到内圈密封槽的迁移路线

当在相反方向施加轴向载荷时,润滑脂行为没有明显变化。在内圈密封槽上观察到了润滑脂的附着。

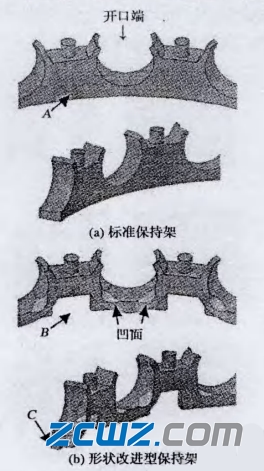

2、防漏脂的冠形保持架

图5a所示的标准冠形保持架,开发了一种带有修形的保持架(下称形状改进型保持架)。与浪形保持架类似,在形状改进型保持架兜孔的内表面设置了凹的区域,目的是减少保持架内表面上的抹除效应。由于润滑脂倾向于在图5中的区域A聚集,故将该区域去除,如图5b中的区域B所示。刚度并不受去除材料量的影响。未来保证保持架轻度,如图5b中的区域C所示,在横截面积最小的兜孔底部增加了环筋。

图5 冠形保持架的形状

在兜孔设计沿轴向的圆柱形凸起就是未来在轴承转配时满足制造的需要。

轴承视界

轴承视界