对于不同类型轴承的套圈毛坯,尽管其直径系列和外形尺寸不同,但是车削加工后的检验项目及检验方法基本相同。轴承套圈车削加工的一般检验项目和方法有以下几种:

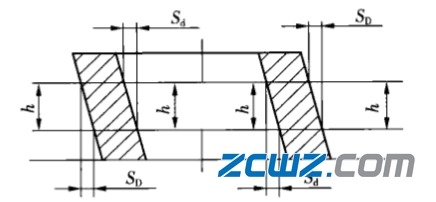

1、套圈单一宽度尺寸Cs(Bs)及变动量VCs(VBs)

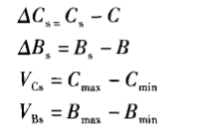

检测采用与块规或标准件比较的方法进行。如图1所示,测量时,将被测套圈基准端面支撑于三个支块上(也允许直接支撑于测量平台上),测点应偏离倒角,测点位于一支点正上方,在不同的径向角位置测量套圈的单一宽度,其偏差分别为∆Cs(∆Bs);将被测套圈在仪器上旋转一周以上所量得的两端面间的最大与最小距离之差,即为VCs(VBs)。其中:

检测时,要注意排除毛刺和脏物。

图1 套圈宽度与变动量的检测

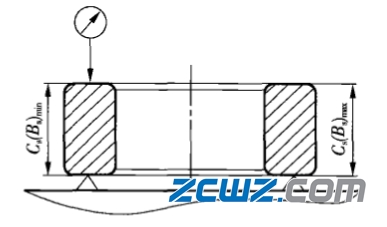

2、端面平面度

可以用刀口平尺(或钢直尺)看光隙的分布情况来检查或用仪器测量。仪器测量如图2所示,用测量端面里外差的方法近似控制平面度。检测时,将测量表在套圈同一角位置沿端面从里到外测量端面尺寸,端面尺寸的差值,即为端面里外差,里外差值=a-b。

图2 测量套圈平面度的方法

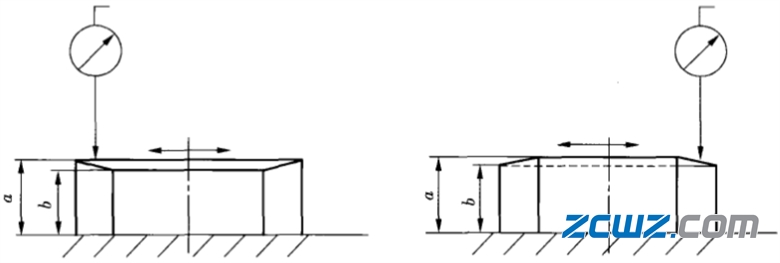

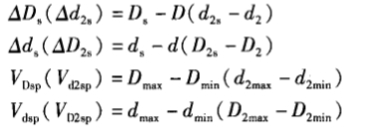

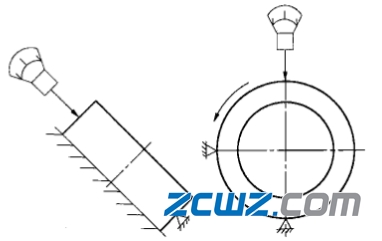

3、单一外径和单一内径尺寸及变动量

包括外圈外径Ds、内圈内外径d2s、内圈内径ds,和外圈外内径D2s。测量时,采用与标准件对比的方法进行比较测量,同时,测点要偏离倒角,测点至端面的距离一般等于或大于两倍倒角的名义尺寸。测量时,在外(内)圆柱面任意径向平面内,将套圈在仪器上旋转一周以上所测得的直径尺寸,即为Ds、d2s、ds、D2s。实际测量时,测得值是直径的偏差,即∆Ds、∆d2s或∆ds、∆D2s。旋转一周以上所测得的最大与最小直径之差为直径的变动量VDsp、Vd2sp(Vdsp、VD2sp)。其中:

图3 所示是对内径表面的测量,图4 所示是对外径表面的测量。

图3 检查内径尺寸

图4 检查外径尺寸

4、平均直径变动量VDmp(Vdmp)

在同一轴向平面内,用基准断面定位,分别测得的两端直径之差。测量时,测点要偏离倒角,测点至断面的距离一般等于或大于两倍倒角的名义尺寸。

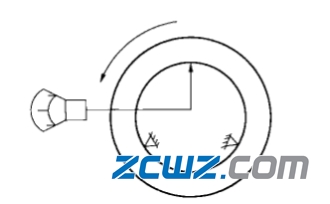

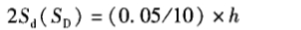

5、内(外)表面母线对基准端面倾斜度变动量Sd(SD)

如图5所示,以基准端面为测量基准,以内(外)圆柱面母线上的一个点作支点,在同一母线上的另一点作测点,将套圈旋转一周以上,测量表示值的变化量等于两倍的Sd(SD)。Sd(SD)的大小与支点至测点的距离有关,支点至测点的距离愈大,在表上反映的2Sd(SD)值就愈大。一般制造工艺中规定的2Sd(SD)值,为支点至测点的距离h = 10mm时的数值。若在实际测量中,h≠10mm时,则允许的2Sd(SD)值通过计算得出。例如:当h≠10mm时,允许的h= 10mm时的2Sd(SD))值为0.05mm,测量时允许的2Sd(SD)值应为:

图5 检查内(外)径对基准端面的倾斜度变动量Sd(SD)

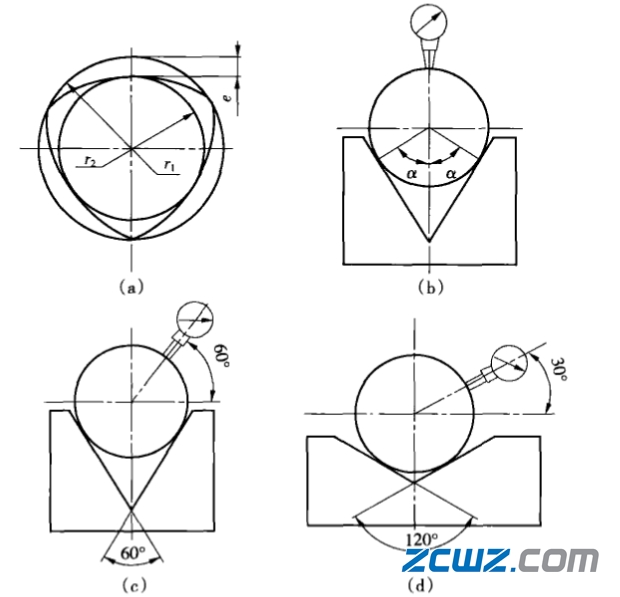

6、圆度误差∆Cir

圆度误差在轴承制造厂又叫棱面度,它是指回转体表面的等径多边形在横截面上其外接圆与内切圆的半径之差,如图6(a)所示,即∆Cir =r1 - r2。

在套圈车削加工时,当使用三爪卡盘或与三爪卡盘原理相同的夹紧装置时,产品容易产生弹性变形,此时,虽然被加工表面在夹紧状态时是圆形,但在夹紧力去掉后又恢复了原形,即被切削表面出现了圆形误差。

对圆形误差的检测可使用D913、D914、H903、H904等仪器配合三角台进行,其测量如图6(b)(c)(d)所示。测量时将套圈旋转一 周以。上,在同一-径向平面上所测得的最大与最小,尺寸之差即为∆Cir。

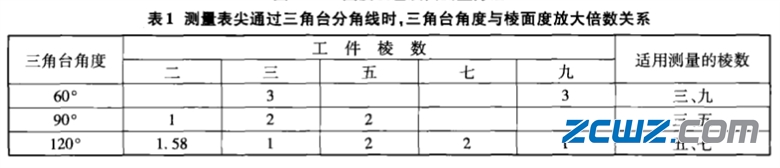

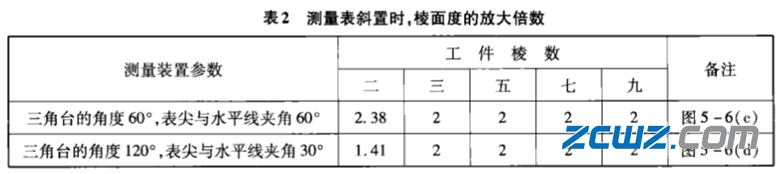

但是,通过用三角台测量后,其测量结果的数值改变了,不同角度的三角台,改变的情况也不同。常用三角台的角度有60°、90°、120°。当测量表尖通过三角台的分角线时,如图6(b)所示,只能测得某些棱数的棱面度,为了扩大三角台的适用范围,可以将测量表尖偏斜一个角度,如图6(c)( d)所示,此时,测量数值发生了变化。表5-1和表5-2是不同的三角台夹角及不同的测量表尖偏斜位置下棱面度值的放大倍数。

图6 圆度误差及其测量方法

7、外径和内径( d > 20mm)母线的直线性

该项目在车削时,一般用刀口平尺或钢直尺看光隙检查。

8、圆弧倒角的半径和坐标尺寸及非圆弧倒角的角度和坐标尺寸

对倒角的半径、坐标尺寸及角度分别用半径规、坐标尺和角度样板检查。

9、所有加工表面的质量

表面质量包括表面粗糙度和表面缺陷(刀花损伤、黑皮毛刺、碰伤、软磨烧伤、裂纹等),以及其他所要求的形状,如外径上的加油槽等。表面质量在每道工序都要检验,一般采用目检或标准样件比对的方法进行。

10、产品标志

产品标志显示产品基本信息,目前常见的产品标志方法有机械标志、激光标志和电腐蚀标志。激光标志和电腐蚀标志在磨削加工后进行,基本没有废品,只需对其标志内容、标志圆中心径、标志位置和字高进行检验。机械标志在零件热处理前进行,一般采用压力机打印的方法,对零件机械标志质量检测有以下内容:

标志内容:包括型号、商标、产品批号等。一般采用目检。

标志圆中心径标志位置和字高:一般采用钢尺检测。

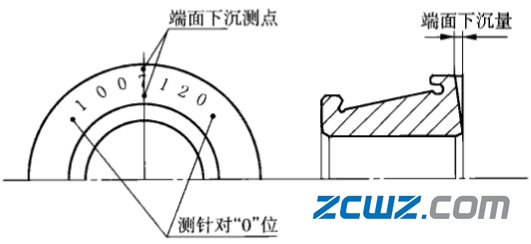

字深、字内下沉量、端面下沉量:一般均以基准端面为基准进行检测。为防止因非基准端面的留量不均匀,而在磨削加工时把字迹磨掉,对于以非基准端面为打印面的套圈,必须用标准件对表测量(通过检测字内凸起量、端面下沉量来控制) ,即从仪器平台往上量(或叫做“从下往上量”)。以基准端面为打印面的套圈, 因该端面的磨削留量均匀一致, 因此对打印字深、字内下沉量、端面下沉量的检测,可以不用标准件对表,而直接以打印端面作“0”位,从该端面往下量, 或叫做“从上往下量"。

“从上往下量”时,对表的“0”位要离开因打印而凸起之处。特别是对于圆锥滚子轴承内圈或轻系列、特轻系列产品,应按图7来对表尖的“0”位。因为这类产品容易出现打字部位整体下沉的问题,如以字的周围作对表“0”位,有可能出现车加工检查为合格品,而到磨加工时出现打印废品的问题。

图7 圆锥滚子轴承内圈或轻系列、特轻系列产品的对表

轴承视界

轴承视界