圆锥滚子轴承是滚动轴承中常见的类型之一,使用过程中失效形式是常见的故障,圆锥滚子轴承失效种类很复杂,轴承失效的形式也很多,原因也很复杂,为了能更佳的了解其中的一种失效形式,中华轴承网(简称:华轴网)下面给大家分享的是圆锥滚子轴承的早期失效形式和相关检测分析。

1、圆锥滚子轴承的介绍

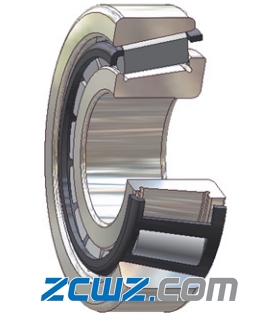

如图1所示,圆锥滚子轴承一般可承受较重的径向和轴向联合字载荷,也可承受纯轴向载荷,主要取决于轴承接触角的大小,接触角越大,轴向承载能力越高。

图1 圆锥滚子轴承

2、圆锥滚子轴承早期失效形式描述

此圆锥滚子轴承是装配在某型车车桥的主动柱齿轮两侧的,齿轮两侧各安装一套该轴承。通过与该车技术员沟通,了解到该型号轴承在使用过程中经常出现轴承过烧、保持架断裂、轴承内圈与滚子损坏等现象,具体的损坏形式为:故障轴承损坏严重,轴承内圈滚道有光亮状剥落痕迹,大挡边外翻且已磨失,小挡边外翻(如图2、3所示),内径一侧有带深度轴花键压痕(如图4所示)。

图2 内圈损坏严重且大挡边外翻

图3 内圈小挡边外翻

图4 内径存在有深度贯穿压痕

3、圆锥滚子轴承失效形式分析

磨损是指在使用过程中,两个滑动或滚动与滑动接触表面的微凸体相互作用,造成材料的不断移失,主要分为磨粒磨损和粘着磨损两方面。磨粒磨损是润滑不充分或外界颗粒侵入的结果,表面变暗的程度因磨粒和性质而异。由于旋转表面和保持架上的材料被磨掉,这些磨粒数量逐渐增多。最终磨损进入一个加速过程,从而导致轴承失效。粘着磨损是材料从一表面回火或重新淬火,这一过程会在接触区产生局部应力集中并可能导致开裂和剥落。

4、轴承失效验证

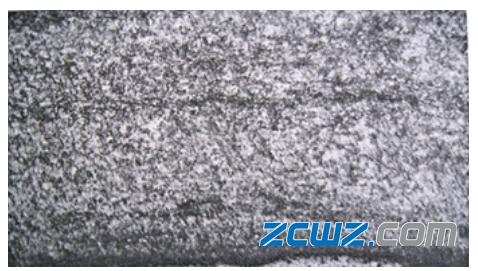

对故障轴承的套圈及滚子进行了金相组织及硬度检测,检测结构见图5和表1.

图5内 圈淬回火组织

5、 失效分析

故障轴承零件的金相组织及硬度检测结果表明,内圈在使用过程中发生了高温回火,回火温度应在350℃以上。

轴承滚道表面产生光亮状磨损,应为润滑剂不合适或润滑剂供给不足导致;内圈挡边和滚道发生粘着磨损的失效原因应为滚子上的轴向载荷过大和润滑不充分造成粘着磨损,使滚子端面发生咬粘现象。

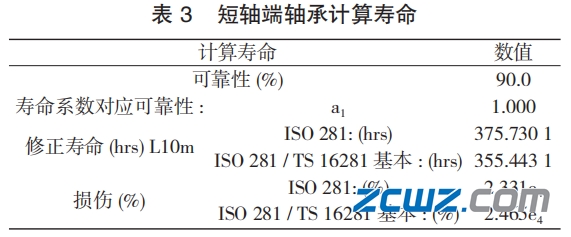

因该轴承损坏频繁,通过与客户技术人员沟通,取得了该轴承的运行参数,并通过Romax软件模拟建模,对轴承进行寿命分析。该齿轮轴为螺旋齿轮(见图 6),齿轮两侧各安装一套30215轴承,轴承的额定轴向载荷为41.5kN。螺旋齿轮传递的轴向力很大,通过建模分析确定为54.5kN。通常情况下,轴承允许的轴向载荷不超过定载荷的50%,30215轴承此时承受的载荷已经远远超过了其所能承受的极限,齿轮两侧轴承的计算寿命为表 2 和表 3。

通过以上分析可以推断,轴承在使用时,因轴向载荷过大,滚动体挤压轴承内圈大挡边,致使滑动摩擦严重,轴承温度迅速升高导致套圈产生回火软化,使零件表面发生表面剥落及胶合,滚子在此情况下运转不良,内圈软化后在滚子极大的轴向力作用下,大挡边被碾压外翻,最终导致轴承失效。

6、 解决方法

通过对该轴承使用工况进行了解后发现,该车桥设计中齿轮轴原为斜齿轮,对轴承产生的轴向力较小,轴承未见失效发生,但斜齿轮在传动过程中,会产生较大噪音,客户在使用中反响较强烈。为减小整体噪音,将斜齿轮更改为现有的螺旋齿轮,整体噪音明显下降,但导致轴承所受轴向力明显变大,超出轴承承受极限,使轴承过早失效。

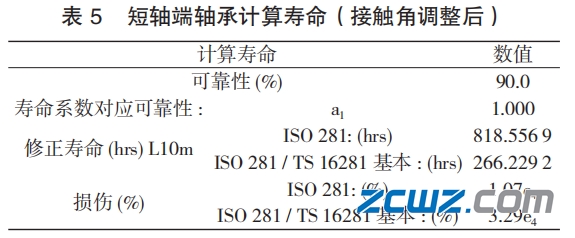

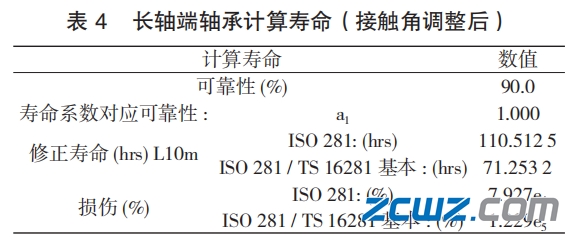

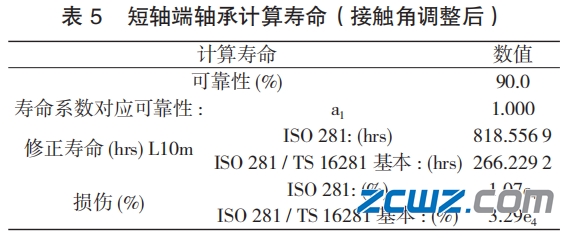

利用专用软件Romax建模分析,该轴承失效的原因应为轴向载荷过大所致,因此,对轴承的接触角度进行了调整,根据GB/T 297《滚动轴承 圆锥滚子轴承 外形尺寸》标准,内径为75mm的轴承最大接触角为28°48′39″,当调整至该接触角时,轴承计算寿命为表 4 和表 5,还是不能满足用户整车寿命要求,建议用户考虑扩大轴承外形尺寸或从其他方面减小轴承所受轴向载荷,以满足对轴承的使用要求,避免此类失效再次发生。

温馨提示:为了避免轴承早期失效,根据工况条件,选择合适的轴承最重要。轴承的选择是一项重要、细致、复杂的技术工作,它包括轴承结构选择、性能选择和使用寿命的计算。在轴承选型时,应该对轴承进行全面考察,尽早发现轴承是否满足使用要求,预防轴承早期失效,确保设备正常工作。

轴承视界

轴承视界