1、风电定位轴承设计

下图1为风电典型的定位轴承设计,使用定位轴承的轴承布置时,定位轴承应固定在轴的右端,支承来自齿轮的径向载荷和推力载荷,而NU型CRB轴承在另一侧作为浮动端轴承。定位轴承是一种高性能、双向的轴承,它取代了CRB轴承和FPCBB轴承组合。它也可是另一种解决方案,以替代某些设计中所采用的交叉定位的单列轴承布置或称双列2TS—DMTRB轴承布置。这种轴承在单列圆锥滚子轴承基础上,在外圈处附加一挡环。

图1 典型的定位轴承的设计

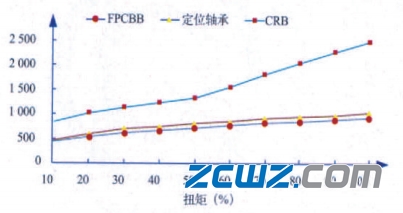

图2说明了定位轴承是如何双向地支承着推力载荷。以粗箭头线表示的主要推力是载荷谱中99%以上的时间正向的扭矩状态下来自斜齿轮产生的轴向力。在正向扭矩状态期间,载荷的支承是通过轴承滚道实现的,而圆锥滚子轴承的特殊结构可使滚子纯滚转运动,很好地承受复合载荷,且滚子不产生任何球轴承会产生的微小滑移。

然而,高压电网或发电机的临时故障,以及在实施制动程序期间的共振,会迫使驱动机扭矩和齿轮在短时间内产生反向轴向力。另外,也有其他的情况,如:当发电机当作电动机使用,为便于维护而在低速下驱动透平转子时;以及在临界速度下的低速风时。所有以上这些条件都需要定位轴承支承在次要方向上,以细箭头线(见图3)表示的轴向载荷。这一次要轴向载荷通过滚子的大、小端传向内圈挡边、外圈挡环。

图2 载荷分配

2、风电定位轴承的结构

标准的定位轴承的保持架是上中心线形式,该保持架将滚子限定在内圈上。另一方面,定位轴承也可使用下中心线保持架,该保持架将滚子限定于外圈。这一配置可配备两个独立的挡环,如图3所示。哪种结构更适合,在很大程度上取决于齿轮箱装备工序,且当重型中

间轴是竖直装入箱体就位时,这种结构特别有用。

图3 带有两个可拆卸的挡边挡环

高速轴常会碰到使用中的维护,且其也频繁。在维护期间,完整的输出轴组件及所附的定位轴承可以滑出箱体,相似于现今进行日常维护。

3、风电定位轴承的特点

风电定位轴承的主要特点和益处为:减少了轴向空间。单列轴承替代了常规双列轴承布置,减小了设计空间,因而,也降低了重型齿轮箱箱体要求的长度和重量,与现行的设计结构相匹配。在360°载荷区工作的定位轴承具有对中特性,因而改善了齿轮接触定位。降低系统的成本。减少了应力,提高了轴承的寿命。在正常运行期间即正向扭矩期间,轴承在360°载荷区运行,所有滚子都与滚道相接触受力如图4所示。

图4 360°载荷区

根据齿轮系统引起的径向载荷(Fr)和轴向载荷(Fa)两者的比率关系,可以对滚道/滚子的接触角度进行优化。在轴承设计时要做到由定位轴承产生的诱导轴向力总比齿轮推力小些。由于轴承的反作用力和齿轮轴向的比率在负荷周期内保持不变,因此, 齿轮轴向力总

是足以定位圆锥滚子,如图5所示。同时在外圈的任意一侧都可提供较小的法兰,以防止在组装时出现反向装配的可能性,如图6所示。

图5 定位轴承的载荷区

图6 带有定位法兰的轴承

轴承游隙在制造时就精确地设置,因此,在装配时,无需进行轴承游隙的手动调节。实际应用时,必须精确地控制轴承的径向间隙范围或轴承中的轴向游隙,以确保在所有的操作载荷和温度条件的范围内,保持适当的运行游隙。由于固定端的定位轴承是与浮动端的NU型CRB轴承联合使用的,因此,不需为了保持适当的运行间隙而进行手动调节。

典型的分析表明:对于既支承径向载荷又支承轴向载荷的、载荷区为 360°的定位轴承,其接触应力小于1300 MPa(与仅承受轴向载荷的FPCBB轴承相同),但比仅承受径向载荷的、但较小载荷区的CRB轴承的应力要小得多,如图7所示。

图7 接触应力的比较

4、风电定位轴承的限制

风电齿轮箱通常会出现轴承和齿轮受到过早损坏和疲劳,这种损坏和疲劳现象缘于杂质硬粒对关键的接触表面产生的压痕。由于输出轴经受更多的转动冲击,该轴的轴承甚至因杂质的影响而更加容易受到损坏。因此,为了提高输出轴的可靠性,定位轴承可配备抗杂质的轴承材料,并对滚子表面涂以ES300涂层,使其可靠性达到最大化。图8表示了这样一组、具有统计意义的试验结果,当涂覆了ES300涂层时,轴承寿命可提4.5倍。

图8 疲劳寿命试验结果:ES300技术

轴承视界

轴承视界