一、支撑辊轴承损坏原因分析

连轧机支撑辊轧辊径向轴承采用圆柱滚子轴承,轧制过程中,作用在工作辊和支撑辊上的轴向力分别由工作辊轴承和支撑辊止推轴承承受,造成支撑辊轴承异常损坏的主要原因就是轴向力过大,引起轴向定位的锁紧板损坏。

1、轴向力产生原因

普通四辊板带轧机在理想状态下,可以认为没有轴向力的,PC轧机由于辊系交叉,在PC投入过程中本身就会产生一部分轴向力,所以在PC轧机支撑辊选择上就考虑到了一部分轴向力,另外由于轧机制造和装配误差,原料有横向厚度误差,轧机使用过程中有关零部件的磨损和变形等一系列因素的作用, 轧机必然会产生轴向力。

2、主要轴向力产生因素

由于轧辊辊系间的偏移距离产生的作用,在轧制过程中,支撑辊总是靠紧入口牌坊的一侧,工作辊靠紧出口牌坊的一侧。分析现场情况,造成寻找造成支撑辊巨大轴向窜力的原因,发现PC交叉头位置跑偏,造成工作辊轴线和支撑辊轴线不平行,两辊轴线产生一定的夹角,如图1所示。

图 1

把工作辊的表面线速度沿支撑辊的轴线和轴线垂直方向分解,则所得的分量Vb等于支撑辊表面的线速度Vb,即Vb=Vwcosa =Vb1同时也得到了Vw沿支撑辊轴线的分量Vwc为Vwc=Vwsina。轧制过程中,辊系受到轧制力P的作用,两辊的接触面是-条窄带,在这条窄带上,两辊沿支撑辊的轴线有一个相对滑动速度Vwe,根据摩擦理论可知道:支撑辊必定要给工作辊一个与Vwc方向相反的滑动摩擦力的作用,而它本身同时受到了一个与Vwc方向相反的滑动摩擦力的作用,即交叉角产生的轴向力。

3、其它产生轴向力因素

除了由于轴线不平行引起的轴向力以外,以下因素也会产生轴向力:

A)轧辊的锥形造成工作辊和支撑辊两端角速度不同而使轴线交叉;

B)牌坊与辊座的装配;

C)支撑辊油膜轴承摩擦系数加大或两端油膜轴承润滑条件不同;

D)万向轴倾角造成的工作辊轴头所受水平分力

不过这些力与因辊系轴线交叉所产生的摩擦力相比起作用很小。

二、支撑辊轴承损坏形式举例说明

1、支撑辊轴承挡圈擦伤卡伤及原因

套圈挡边与滚动体端面的擦伤称作卡伤,由于滚动体质硬,一般造成挡圈表面粗糙,伴有微小溶敷,内圈表面横向划伤(见图2)。

图 2

造成挡圈及内圈擦伤卡伤的原因:

(1)挡圈尺寸设计不合理,装配过程接触性磕伤;

(2)质硬性异物侵入;

(3)轴承倾斜造成的滚动体偏斜;

(4)滚动体产生滑动。

2、轴承压痕及磨损原因分析

卡入固体异物或冲击造成的表面凹坑及安装时的擦伤形成的脱落组织(见图3),其在轴承零件之间相对滑动摩擦作用下产生了压痕及磨损。持续的磨损将使零件尺寸和形状变化,轴承配合间隙增大,工作表面形貌变坏,从而丧失旋转精度,使轴承不能正常工作。

图 3

其主要原因是载荷过大、安装不良(非直线性)、力矩载荷大、密封情况不良等。

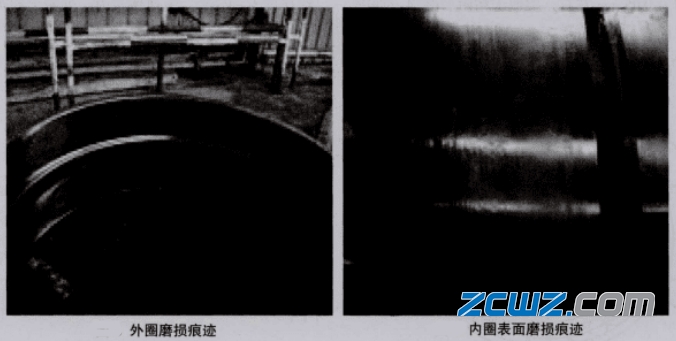

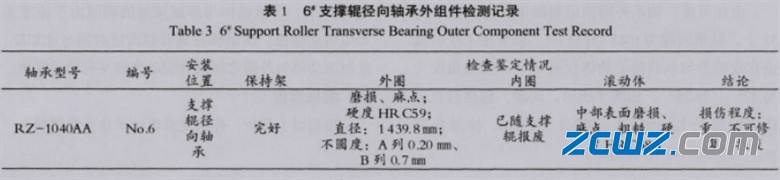

3、支撑辊轴承磨损情况分析

支撑辊轴承每个周期使用运行时间为12~15天,每年在线运行累计时间大约5个月,12~ 16个月进行一次拆检换油,轮转载荷区。拆检后,我们发现该轴承的磨损情况与其他场合使用的轴承磨损规律有较大的差别(见图4、5)。其中编号为No.6、型号为RZ-1040AA的轴承具有典型性,其拆检鉴定情况见表1,轴承的不正常磨损,不仅降低了轴承的运动精度,对轧制高精度板材极为不利,也使昂贵的轴承寿命大打折扣。

图 4

图 5

这种轧机支撑棍轴承非正常磨损原因主要有两点:

1)轴承内部游隙偏大导致接触角减小,工作时参与承载的滚动体数量较少,局部接触应力过大,轴承的承载能力下降,而破坏油膜,金属与金属接触产生粘附型磨损。

2)游隙偏大导致滚动体在出人载荷区时与外圈滚道接触不紧密,滚动体未作纯滚动,在保持架触角,提高承载能力,同时减少轴承的磨损。

轴承视界

轴承视界