一、轴承端盖的作用

轴承端盖作为一种非常重要的机械零件之一,是轴承座的主要外零件,其用途十分广泛。该零件的主要工作表面为左右端面以及左端面的外圆表面,一般作用:

(1)轴承外圈的轴向定位;

(2)防尘和密封,除本身可以防尘和密封外,也常和密封件配合以表达到密封的作用;

(3)位于车床电动机和主轴箱之间的端盖,主要起传送扭矩和缓冲吸震的作用,使主轴箱的转动平稳。

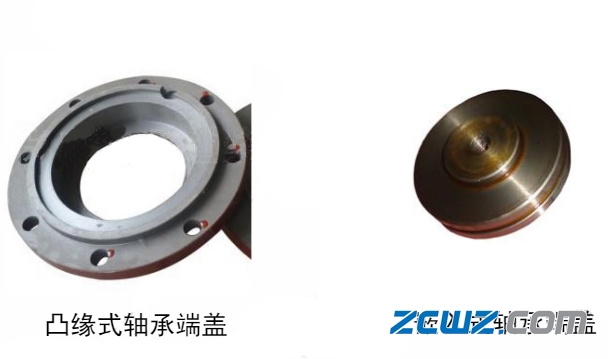

图1 轴承端盖

二、轴承端盖的结构

轴承端盖用以固定轴承、调整轴承间隙并承受轴向力。

轴承端盖的结构有嵌入式和凸缘式两种。每种又有闷盖和透盖之分。

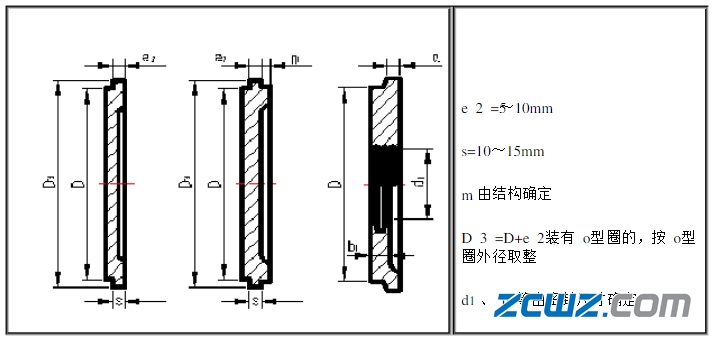

1、嵌入式轴承端盖结构简单、紧凑,无需固定螺钉,外径小,重量轻,外伸轴尺寸短。但装拆端盖和调整轴承间隙困难,密封性能差,座孔上开槽,加工费时。嵌入式轴承端盖多用于重量轻、结构紧凑的场合,其结构和尺寸见图2。

图2 嵌入式轴承端盖的结构尺寸

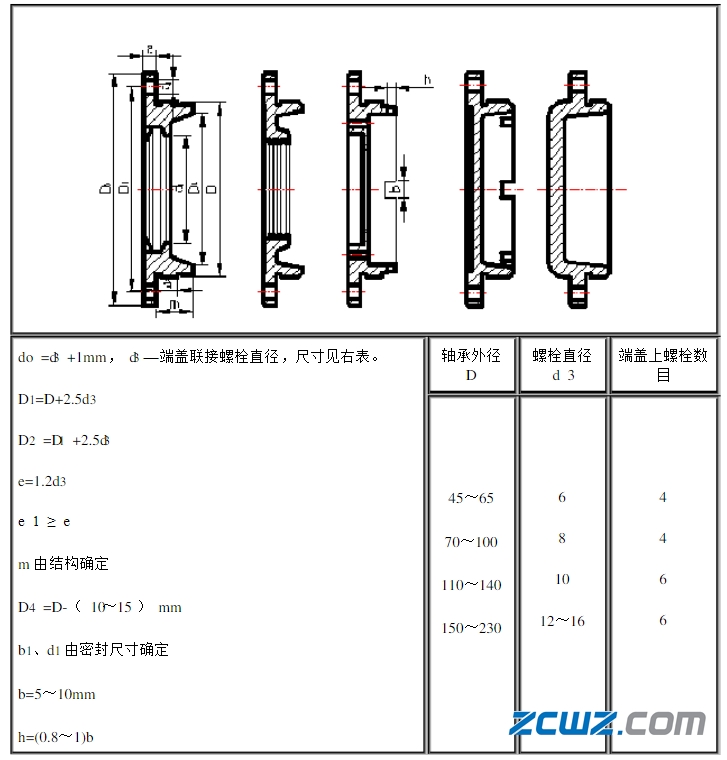

2、凸缘式轴承端盖安装、拆卸、调整轴承间隙都比较方便,密封性能也好,所以应用广泛。但缺点是外廓尺寸大,又需一组螺钉来联接。其结构和尺寸见图3。

图3 凸缘式轴承端盖的结构尺寸

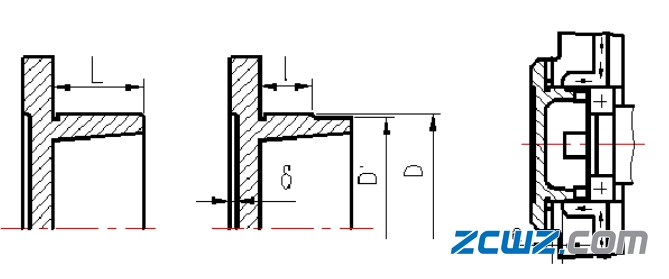

3、当端盖与孔的配合处较长时,为了减少接触面,在端部铸出或车出一段较小的直径,但必须保留有足够的长度d ,一般此处的配合长度为e1= ( 0.10~0.15) D,D为轴承外径,图中端面凹进δ值,也是为了减少加工面。如图4所示。

图4 轴承端盖端部结构

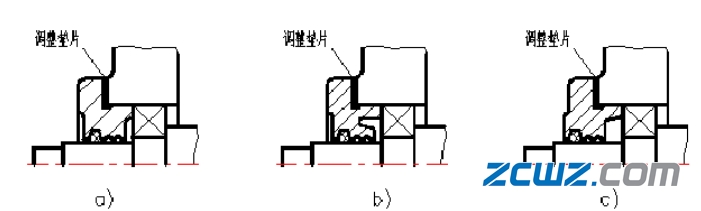

4、由于端盖多用铸铁铸造,所以要很好考虑铸造工艺。例如在设计穿通式轴承端盖图5时,由于装置密封件需要较大的端盖厚度(图5a) ,这时应考虑铸造工艺,尽量使整个端盖厚度均匀,如(图5b、c)所示是较好的结构。

图5 穿通式轴承端盖

三、轴承端盖工艺设计

轴承端盖的端面和内外圆面均要求车削加工,可以采用半精车和粗车,并且粗、精加工应分开进行,以保证表面粗糙度要求,其主要轴承端盖工艺设计如下:

1、工件的时效处理

对于毛坯为铸件的盖类雾件, 因其各部位厚度不均匀, 存在较大的铸造内应力,容易造成变形等缺陷,因此必须安排人工时效处理。对于本端盖,其精度要求一般,则可利用粗、精加工工序间的自然停放和运输时间,得到自然时效处理的效果。其自然时效处理的时间越长越好,否则会影响端盖配合精度的稳定性。对于特别精密的端盖, 在粗加工和精加工工序间还应安排-次人工时效,以消除铸造内应力, 提高精度稳定性。

2、加工工艺的顺序应先面后孔

作为端盖上主要的两类加工表面一平 面和孔,从定位稳定可靠的角度上分析,平面比孔要优越得多,同时还可以使孔的加工余量均匀;从加工难度上分析,平面比孔容易加工;从有利加工的进行上分析,采用先加工平面后加工分布在平面上的孔,由于铸件表面的凹凸不平和夹砂等缺陷已被切除,大大有利于孔加工的进行。

3、加工阶段粗、精加工分开

端盖为铸铁件,预留的加工余量较多,在粗加工中切削余量较大,夹紧力、切削力较大,且削热较多,因此对加工精度影响也较大;再加上粗加工是切削毛胚表面金属,工件内应力重新分布,也会引起工件变形。因此,粗、精加工分为两个加工阶段,有利于把粗加工后,由于各种原因引起的工件变形充分暴露出来,在精加工阶段得以消除。

4、工件的清洗

同时, 清洗这一步也十分重要。清洗工作对保证机器装配质量、延长机器使用寿命均有重要意义,尤其是对精密配合件、密封件更为重要。清洗的目的是除去雾件表面上的油污及杂质。常用的清洗液有煤油、汽油、碱液及化学清洗液等,清洗时可采用擦洗、浸洗、喷洗超声波清洗等方法。

轴承视界

轴承视界