渗碳钢是轴承常见的一种材质,下面中华轴承网(简称:华轴网)举例渗碳钢圆锥滚子轴承外圈开裂的列子,并对轴承外圈开裂的宏观特征、断口检查以及金相组织检查,来分析造成圆锥滚子轴承外圈开裂的具体原因。

1、圆锥滚子轴承外圈开裂宏观特征

如图1、2所示,失效的渗碳钢圆锥滚子轴承外圈外表面除有一条贯通的且轴线平行的裂纹外,还有两条源自大裂缝的散射细裂纹。除两端及中部非工作区外,套圈上有两道大的磨损区,呈不同的亮白色光泽带。从距端面约20mm的磨损区边缘开始分布有多条“刻度状”细小直裂纹,方向与大裂纹平行,最长的40mm左右,多数为5-10mm。这些特征说明,贯通的大裂纹是由这些细小裂纹之一发展而成的。

图1 外圈表面距端面20mm处的“刻度状”裂纹

图2 磁粉检测发现的“刻度状”裂纹

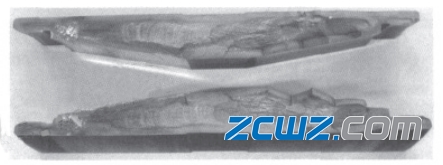

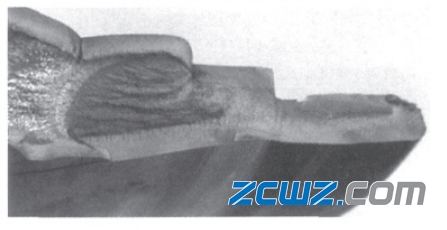

2、外圈断口扫面电镜检查

外圈原始大裂纹的断口宏观特征如图3所示,呈现脆断特征,在外圈断口外表面“刻度状”裂纹区对应的断口处能见到疲劳源特征,如图4所示。据此可判断套圈的开裂为疲劳脆断。

图3 断口宏观特征

图4 疲劳源位置

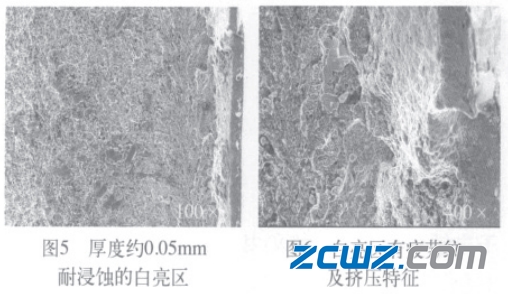

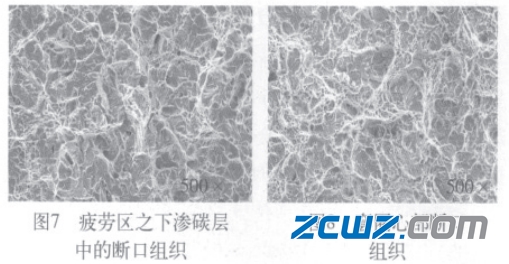

在扫描电镜下检查发现,疲劳源区位于套圈外表面的白亮带中,如图5、6所示。从不同放大倍率的断口组织可以看到该白亮区位于渗碳淬火层的表面,即靠近套圈的外表面处。疲劳区域以下的渗碳淬火层开裂呈解理开裂特征,如图7所示,说明疲劳开裂不久就发生了一次性的快速断裂。套圈心部的断口组织以韧窝为主,是由于心部位较软的板条马氏体组织所致,如图8所示。

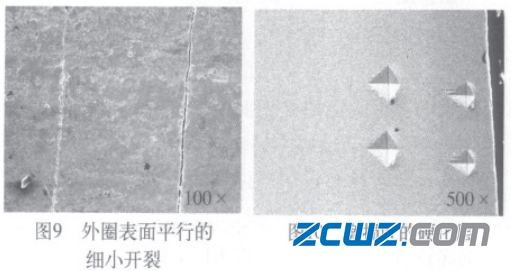

外圈表面上的白亮磨损区大量的细小开裂在扫描电镜下的细节如图9所示,可以看出这些细小开裂都平行于贯通的主裂纹,与外圈表面上的磨损方向完全垂直。在与小裂纹平行方向制成

金相试样的磨损区进行显微硬度对比测试发现,磨损区以下约0.1mm深度的截面上的硬度值比渗碳淬火层的硬度高(见图10),这说明套圈外表面上的磨损区产生了硬化现象,磨损硬化层硬度为923HV、941HV,渗碳淬火层硬度为730HV、719HV。

3、金相组织检查

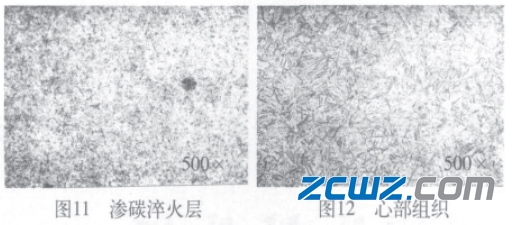

外表面磨损区有一层约0.05mm厚的耐浸蚀白亮区, 白亮区之下为正常的渗碳淬火层,即细小针状马氏体组织(见图11),套圈心部为板条状淬火马氏体组织(见图12)。

4、化学成分分析

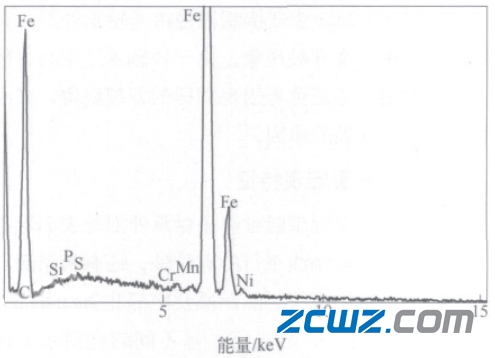

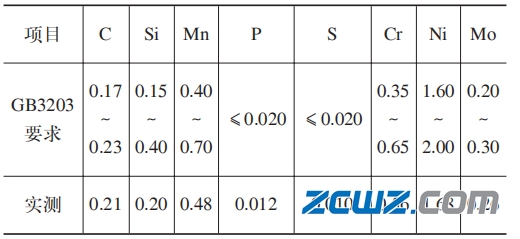

能谱分析如图1 3所示,化学成分分析见附表,两项分析都表明套圈材料的化学成分符合G20CrNi2Mo标准要求。

图13 能谱分析结果

套圈材料化学成分分析结果(质量分数) (%)

5、总结

(1)开裂套圈材料的化学成分、渗碳热处理工艺及金相组织正常。

(2)套圈的开裂属疲劳引起的脆性断裂,疲劳源位于套圈外表面摩擦损伤硬化区。

(3)轴承在磨削加工时表面有磨削烧伤或二次硬化现象,轴承在运行中外圈有偏载滑动磨损现象,导致轴承外圈在摩擦损伤区中产生了硬化和开裂。同时运行中套圈受到较大的压力,在套圈四周方向上产生较大交变拉应力,促成了磨损区表面的细小开裂并引发疲劳源萌生,最终造成套圈贯穿性开裂。

轴承视界

轴承视界